Различия в применении мотор-барабанов и мотор-редукторов в приводах конвейеров пищевой промышленности

В традиционных конвейерах пищевой и упаковочной промышленности используются мотор-редукторы с внешним подключением. Вместе с тем, в качестве альтернативного приводного решения все чаще начинают использоваться мотор-барабаны. Рассмотрим сильные и слабые стороны обоих выборов.

В пищевой промышленности находят широчайшее применение ленточные конвейеры. Выбор для них приводов все время находится в поле зрения специалистов.

Вместе с тем, предметом рассмотрения и дискуссий остается соответствие используемых мотор-барабанов и мотор-редукторов санитарным нормам, вопросы повышения эффективности работы и снижения производимого шума, параметры выделения тепла. И в этом аспекте, как мы увидим дальше, применение мотор-барабанов для ленточных конвейеров дает определенный выигрыш.

Санитарные нормы и шаговые конвейеры прямого действия

Рассмотрим два наиболее распространенных типа промышленных конвейеров. Первый вид предназначен для перемещения не очень тяжелых, сыпучих материалов таких как зерно, соль, уголь, руда и песок. Второй тип конвейеров используется в различных погрузочно-разгрузочных операциях (например, переместить груз с улицы внутрь помещения и т. п.).

Самым распространенным типом конвейеров являются ленточные конвейеры. Как правило они состоят из двух шковов (барабанов или роликов), вокруг которых перемещается закольцованная конвейерная лента. Один из них отвечает за перемещение конвейерной ленты и расположенных на ней грузов, а второй осуществляет проворот ленты.

Ленточные конвейеры широко распространены в пищевой промышленности, где используются для транспортировки сырья, пищевых ингредиентов, конечных продуктов, пищевых отходов, упаковки и пр. Их работа должна соответствовать специальным разработанным нормам. Например, в Европейском Союзе действуют специальные гигиенические требования к пищевому оборудованию: регламент ЕС 852/2004, директива 2006/42/EC, и другие. Эти правила оговаривают специальные требования к оборудованию, вступающему в контакт с пищевыми продуктами. Европейский комитет по стандартизации (CEN) и Международная организация по стандартизации (ISO) также разработали стандарты EN 1672-2 и ISO 14159, в которых детально прописаны все санитарные нормы, обязательные на территории Европы.

Соблюдение этих требований (как и требований к технике безопасности производства) является обязательным условием для всего оборудования, работающего в пищевой промышленности. Но помимо этих правил, при подборе необходимого оборудования вступают в силу и другие факторы: простота обслуживания, производимый шум, необходимое для размещения оборудования пространство, энергоэффективность, опасность перегрева оборудования.

Соответствие конвейера безопасности рабочего процесса и его влияние на состояние перемещаемых им продуктов, зависит как от самого типа продуктов, а также от таких условий, как:

- Общая площадь производства, где работает конвейер

- Как разделена территория производства на сектора и как они отделены друг от друга

Из всего выше сказанного мы можем заключить, что работа ленточного конвейера на производстве пищевой промышленности должна отвечать целому ряду обязательных требований.

Две приводных технологии для ленточных конвейеров

Мотор-редуктор состоит из мотора и собственно редуктора. Вращающий момент передается передается к приводному ролику (или барабану) через вал, на котором он установлен.

Три варианта установки мотор-редуктора на конвейере

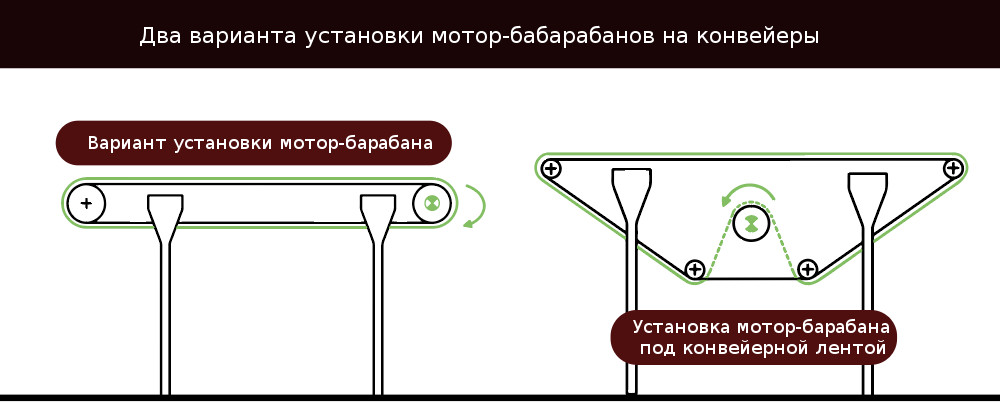

Варианты установки мотор-барабана на ленточном конвейере

В отличии от разных методов установки мотор-редукторов, мотор-барабаны обычно устанавливаются на конце ленточного конвейера. Есть и вариант расположения мотор-барабана под конвейерной лентой (на концах устанавливаются ролики).

Стандартом является горизонтальная установка мотор-барабанов, но возможны и варианты их размещения под наклоном (стоит только иметь в виду, что при установке в наклонном положении мотор-барабану может потребоваться больше смазки; в этом случае также рекомендуется использовать герметичные мотор-барабаны).

Оборудование конвейерных приводов

Первый вариант: применение в зоне, не связанной с продуктами питания

В этом сравнительном тесте рассматривается ленточный конвейер пищевой промышленности, где продукты питания не подвергаются непосредственному воздействию окружающей среды (то есть продукты питания в герметичных упаковках). Тем не менее, следует отметить, что даже в этом случае является обязательным соблюдение надлежащего разбития рабочего пространства на зоны, чтобы избежать вероятности перекрестного загрязнения от непродовольственных товаров к продовольственным. Будет сравниваться использование в этом случае мотор-редуктора и мотор-барабана от известных европейских производителей.

Второй вариант: продуктовая зона

В этом тестовом случае рассматривается применение, при котором пищевой продукт подвергается воздействию окружающей среды, а сам конвейер используется в операциях сухой очистки и ручной очистки.

Третий вариант: зона с постоянной промывкой продуктов питания

В этом варианте мы будем рассматривать оборудование, непосредственно участвующее в обработке пищевых продуктов (промывка водным раствором, очистка давлением, пеной или гелем). В этих условиях оборудование должно быть максимально чистым, выдерживать условия водной обработки продуктов. Демонтаж оборудования для обслуживания или замены должен быть сведен к минимуму. В сравнительном испытании участвуют мотор-редуктор и мотор-барабан от европейских производителей.

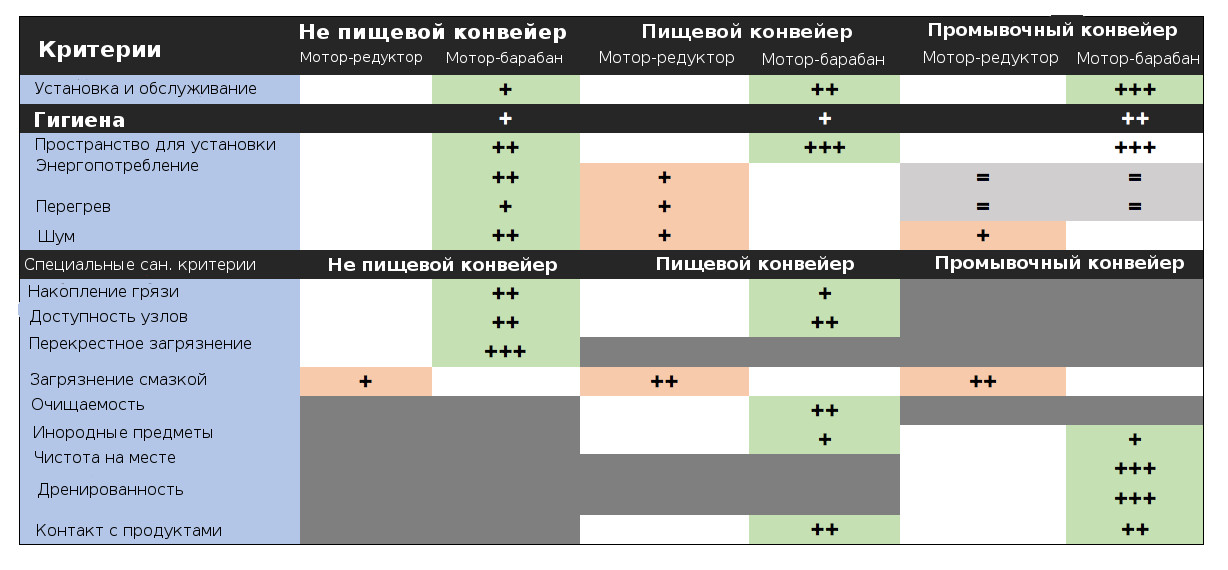

Давайте рассмотрим, как работают мотор-редуктора и мотор-барабаны в этих трех сравнительных испытаниях.

Итак, мы рассматриваем три сравнительных тестовых случая:

1) Ленточный конвейер работает в непищевой зоне, используясь для транспортировки уже упакованных продуктов.

2) Ленточный конвейер задействован в пищевой зоне, применяется в операциях сухой и ручной очистки.

3) Ленточный конвейер в пищевой зоне, в условиях постоянной промывки пищевых продуктов.

Наиболее важным критерием является гигиена, но в полную оценку будут входить и несколько других критериев.

Установка и обслуживание

Простота установки отдельных видов оборудования непосредственно влияет на настройку всего агрегата, а также на безопасность и удобство работы оператора. Сравнительная оценка применения мотор-барабанов и мотор-редукторов (включая вес и размеры) показывает основные различия. Выбор громоздких и тяжелых приводов транспортных конвейеров делает их установку не таким простым делом. В полный анализ будет также входить подсчет количества составных элементов приводного механизма, так как это также непосредственно влияет на время, необходимое на его установку.

Техническое обслуживание оборудования имеет первостепенное значение в пищевой промышленности, так непосредственно влияет на эффективность работы всего производственного комплекса, обеспечение техники безопасности работ и качество конечных продуктов. Анализ операций по техническому обслуживанию обоих рассматриваемых приводных технологий (на основе мотор-барабанов, и на основе мотор-редукторов) показывает, что операции по замене компонентов или всего оборудования влияют на общую пригодность привода.

Гигиена привода в трех рассматриваемых случаях

Есть общие действующие нормативы по гигиене оборудования, но вместе с тем, эти требования варьируются в зависимости от конкретного применения.

В первом рассматриваем примере (непродовольственная зона пищевого производства) ленточный конвейер находится в сухом состоянии и его не подвергают специальной санитарной обработке. Но также известно, что на многих заводах пищевой промышленности оборудование располагается в той же производственной зоне, где происходит обработка и упаковка продуктов, то есть продукты подвергаются воздействию окружающей среды, а значит не обеспечиваются достаточной защитой. Таким образом, в этих условиях конечное оборудование может быть источником перекрестного загрязнения продуктов.

Для снижения риска перекрестного загрязнения необходимо, чтобы конечное оборудование соответствовало хотя бы таким минимальным требованиям, как:

- Исключить попадание земли или частиц грязи, так как это источник перекрестного загрязнения и привлечения вредных микроорганизмов.

- Узлы оборудования должны быть доступны для необходимой ручной очистки

- Взаимодействие с пищевой зоной должно быть минимизированным

Кроме того, конструкция оборудования должна предотвращать загрязнение пищевых контейнеров смазочными материалами. Это обычно не является проблемой безопасности, потому что пищевые контейнеры уже запечатаны, но потребителям нежелательно прикасаться к пищевому контейнеру, несущем на себе следы смазки, и, возможно, загрязнять другие продукты во время покупки продуктов или во время приготовления пищи дома.

Что касается второго рассматриваемого случая (зона пищевого производства, оборудование которой подлежит очистке сухим методом или ручным способом), то директива ЕС по машинному оборудованию (2006/42/CE) требует, чтобы оборудование здесь было изготовлено из соответствующих требованиям материалов; легко очищалось и осушалось; не допускало накопления частиц почвы или грязи; и не допускало загрязнения смазочными материалами. Также не допустимо возникновение ситуации, когда инородные предметы могут попасть в конечные продукты питания.

Таким образом, при сравнении применения в ленточных конвейерах мотор-барабанов и мотор-редукторов надо учитывать вероятность попадания в них частиц грязи; доступность обоих видов изделий для осмотра и ручной чистки; опасность попадания инородных тел в продукты питания при их работе; и их общую пригодность для контакта с пищевыми продуктами.

В третьем рассматриваемом сценарии (ленточные конвейеры в пищевой зоне, работающие в условия постоянной промывки продуктов) в дополнение к критериям, перечисленным выше, существуют еще требования к легкой очистке оборудования (подразумевающие и применение специальных конструктивных решений, например, таких, как использование в соединениях узлов муфт с эластичным элементом). Эти требования огавариваются документами экспертного общества для производителей машин и компонетов (European Hygienic Engineering & Design Group (EHEDG), Европейскими гармонизированными стандартами (European Harmonised Standards), Санитарными стандартами 3-А (3-A Sanitary Standards), и стандартами NSF.

Таким образом, при сравнении для этого случая применения мотор-барабанов и мотор-редукторов должно учитываться соответствие рекомендациям EHEDG, включая пригодность для дренажа; опасность утечки смазки и загрязнение продукта; опасность выделения инородных тел; и пригодность для контакта с пищевыми продуктами.

Пространство для установки и энергопотребление

При сравнении использования мотор-барабанов и мотор-редукторов еще одним важным критерием оценки являются занимаемое изделием рабочее пространство и потребление им энергии. Были сделаны соответствующие замеры в трех рассматриваемых сценариях применения и результаты были представлены в диаграмме. Были измерены активная мощность, среднеквадратичный ток при различных значениях тормозного момента.

Оценка риска перегрева и шума привода

Перегрев может возникать при неисправностях в работе как мотор-барабанов, так и мотор-редукторов. Чтобы избежать этой опасности, в мотор-редукторы часто включают вентилятор охлаждения. Проблема состоит в том, что такое решение отрицательно влияет на общую гигиену. Этот вопрос стоит достаточно остро, поэтому в области мотор-редукторов для конвейеров пищевой промышленности часто отказываются от установки вентилятора.

Если мы рассматриваем работу мотор-барабанов, то, так как они являются замкнутыми системами, генерируемое ими тепло рассеивается только по поверхности корпуса.

Чтобы предотвратить опасность отказа двигателя, необходимо, чтобы температура обмотки не превышала допустимого уровня безопасности, поэтому в двигатели включается система безопасности, которая отключает ток, если возникает угроза его перегрева. В наших исследованиях мотор-барабана и мотор-редуктора оценивалась температура обмотки, на основании расчета по соотношению между известным сопротивлениями статора и его температурой. Среднюю температуру обмотки можно вычислить по формуле:

T = RT /R1 (234.5 + T1) – 234.5

Где T-температура обмотки, RT — сопротивление обмотки при температуре Т, T1 — температура окружающей среды, а R1 — сопротивление обмотки при температуре T1.

Замеры проводились во всех трех рассматриваемых сценариях применения, в условиях непрерывной работы ленточного конвейера, на 2-х различных скоростях и при высоком выходном крутящем моменте.

Затем, мы сравнили измерения мощности звука, проведенные по стандарту ISO 9614-2 (определение уровней мощности звука источников шума с использованием интенсивности звука — Часть 2: измерение путем сканирования). Эти измерения интенсивности звука показывают не уровень звукового давления, а уровень его интенсивности. Эти измерения могут быть использованы для расчета уровня мощности звука (Вт) по формуле:

W = Σ In Sn

Где In — интенсивность звука на n-поверхности, а Sn — площадь измеряемой n-ой поверхности. В этой рассчитываемой акустической модели огибающий параллелепипед получался с помощью размещенной вокруг двигателя проволочной сетки.

Затем, была измерена мощность, производимая каждым испытуемым агрегатом, с помощью сканирования его поверхности. Так как измерялась суммарная мощность звука, в результат вошли все элементы изделий. То есть в случае мотор-барабана, — звук всей приводной связки мотор-барабана, установленного на конвейер. В случае мотор-редуктора — мощность звука, получаемая работой мотор-редуктора, шестерней, приводного ролика. Полученные результаты имеют только сравнительный смысл, так как не являются значениями отдельно взятых двигателей изделий.

Мотор-барабаны показывают лучшие показатели по гигиеническим и другим критериями

Выбор в сторону конкретного продукта может также повлиять на общую производительность оборудования и вот некоторые, связанные с этим моменты.

Приводы с мотор-барабаном обеспечивают наилучшие показатели в области общего, гигиенического состояния оборудования, что играет важнейшую роль в области пищевой промышленности. Также, их более компактная конструкция позволяет превзойти мотор-редукторы еще по ряду показателей. Риск попадания земли и грязи и дальнейшее перекрестное загрязнение продуктов питания также значительно меньше в случае использования мотор-барабанов.

В третьем, рассматриваемом нами сценария применения, связанном с условиями постоянной промывки конечных продуктов, конвейерные мотор- барабаны имеют лучшую очищаемость. Это объясняется тем, что все элементы мотор-барабана находятся внутри его корпуса и отсутствует необходимость в дополнительных защитных утсройствах.

Единственным недостатком мотор-барабанов с гигиенической точки зрения является потенциальный риск загрязнения смазкой. Несмотря на то, что в них используется синтетическое пищевое масло, это может быть критично, поэтому требуется их тщательная проверка и контроль.

Как показали проведенные исследования, мотор-барабаны показали и целый ряд других преимуществ перед мотор-редукторами, и являются в некоторых случаях единственным возможным выбором. Меньшее количество агрегатов в конструкции мотор-барабана также означает, что его установка проще и быстрее, чем в случае с мотор-редуктором. Значительно более легкий вес мотор-барабанов способствуют их лучшей эргономике и снижает риск травм при работе с ними операторов и техников.

Технические обслуживание оборудования на местах применения становится все менее практичным вариантом, так как оборудование становится все более сложным и специализированным. Именно такое специализированное оборудование и используется в пищевых зонах промывки продуктов. Таким образом, в этом случае уже исчезает существенная разница между использованием мотор-редукторов и мотор-барабанов.

Что же касается других полученных данных (энергопотребление, шум и перегрев), стоит отметить, что в проведенном сравнительном испытании использовались конвейерные мотор-барабаны и мотор-редуктора с конкретных производств пищевой промышленности. Результаты могут сильно зависеть от выбора конкретных моделей для испытаний.